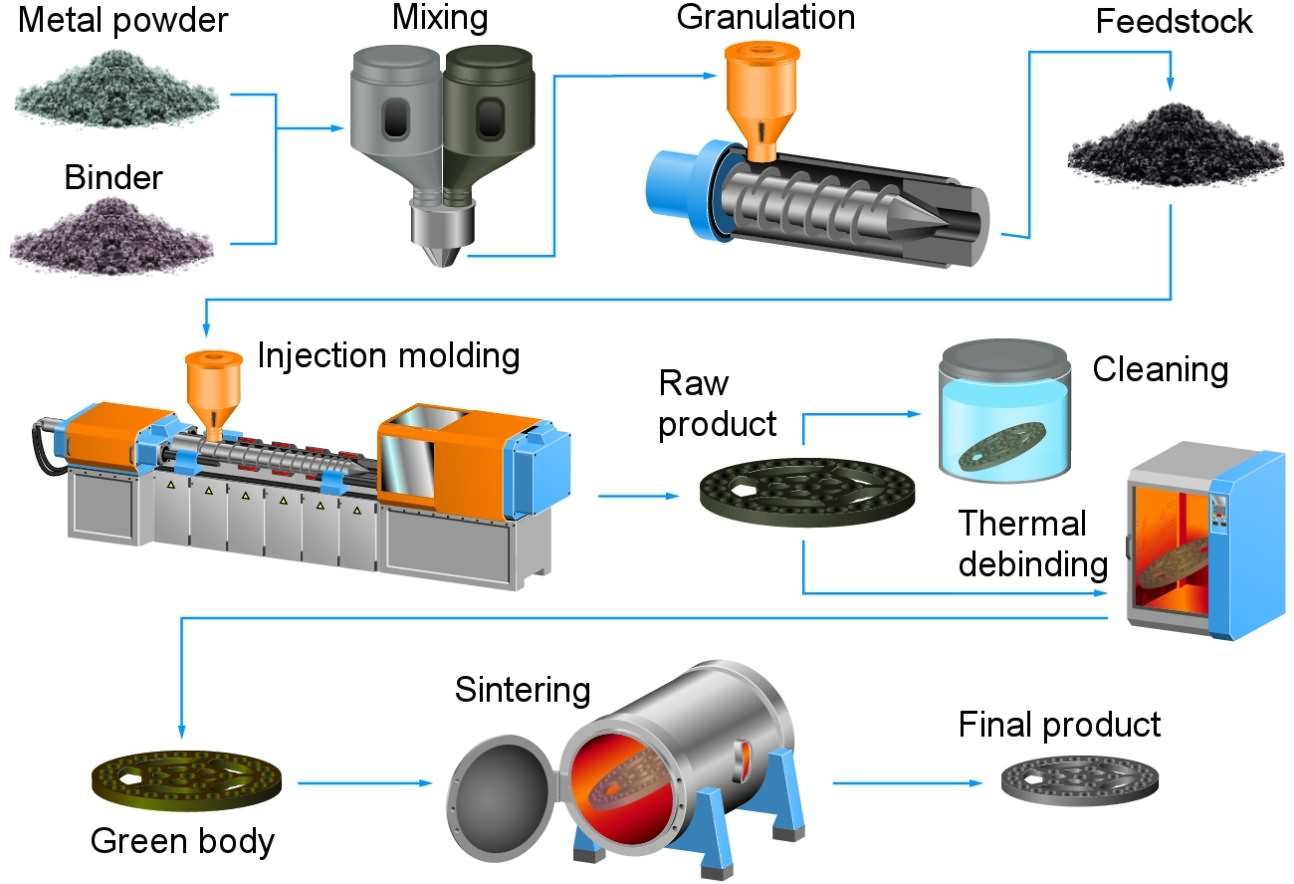

MIM, ince toz haline getirilmiş metalin bağlayıcı malzeme ile karıştırılarak bir "hammadde" oluşturulduğu ve daha sonra enjeksiyon kalıplama kullanılarak şekillendirildiği ve katılaştırıldığı bir metal işleme prosesi olan Metal Enjeksiyon Kalıplamadır.Kalıplama işlemi, yüksek hacimli, karmaşık parçaların tek adımda şekillendirilmesine olanak tanır.Kalıplamadan sonra parça, bağlayıcıyı çıkarmak (bağ giderme) ve tozları yoğunlaştırmak için şartlandırma işlemlerine tabi tutulur.Bitmiş ürünler birçok endüstride ve uygulamada kullanılan küçük bileşenlerdir.

Mevcut ekipman sınırlamaları nedeniyle, ürünlerin kalıba "atış" başına 100 gram veya daha az miktarlar kullanılarak kalıplanması gerekir.Bu atış birden fazla boşluğa dağıtılabilir, bu da MIM'i aksi takdirde üretimi pahalı olacak olan küçük, karmaşık, yüksek hacimli ürünler için uygun maliyetli hale getirir.MIM hammaddesi çok sayıda metalden oluşabilir; ilk olarak en yaygın malzeme, toz metalurjisinde yaygın olarak kullanılan paslanmaz çeliktir, ancak artık birkaç işletme, malzeme olarak Pirinç ve Tungsten alaşımını kullanma konusunda olgun üretim teknolojisinde ustalaşmakta ve MIM'i üretmektedir. Ürünler çeşitli endüstrilerde daha fazla performansa ve geniş kullanıma sahiptir.KELU, seri üretim için MIM malzemeleri olarak Pirinç, Tungsten ve Paslanmaz Çelik kullanma kapasitesine sahip olan firmadır.İlk kalıplamadan sonra, ham madde bağlayıcısı çıkarılır ve metal parçacıkları istenen mukavemet özelliklerini elde etmek için difüzyonla bağlanır ve yoğunlaştırılır.

MIM'in avantajları, küçük parçaların seri üretimde yüksek verimlilikle gerçekleştirilmesi, aynı zamanda sıkı tolerans ve karmaşıklığa sahip olmasıdır.Nihai ürünlerde, farklı gereksinimleri karşılayacak farklı yüzey efektleri elde etmek için farklı yüzey işlemleri kullanabiliriz.

Gönderim zamanı: Nis-24-2020