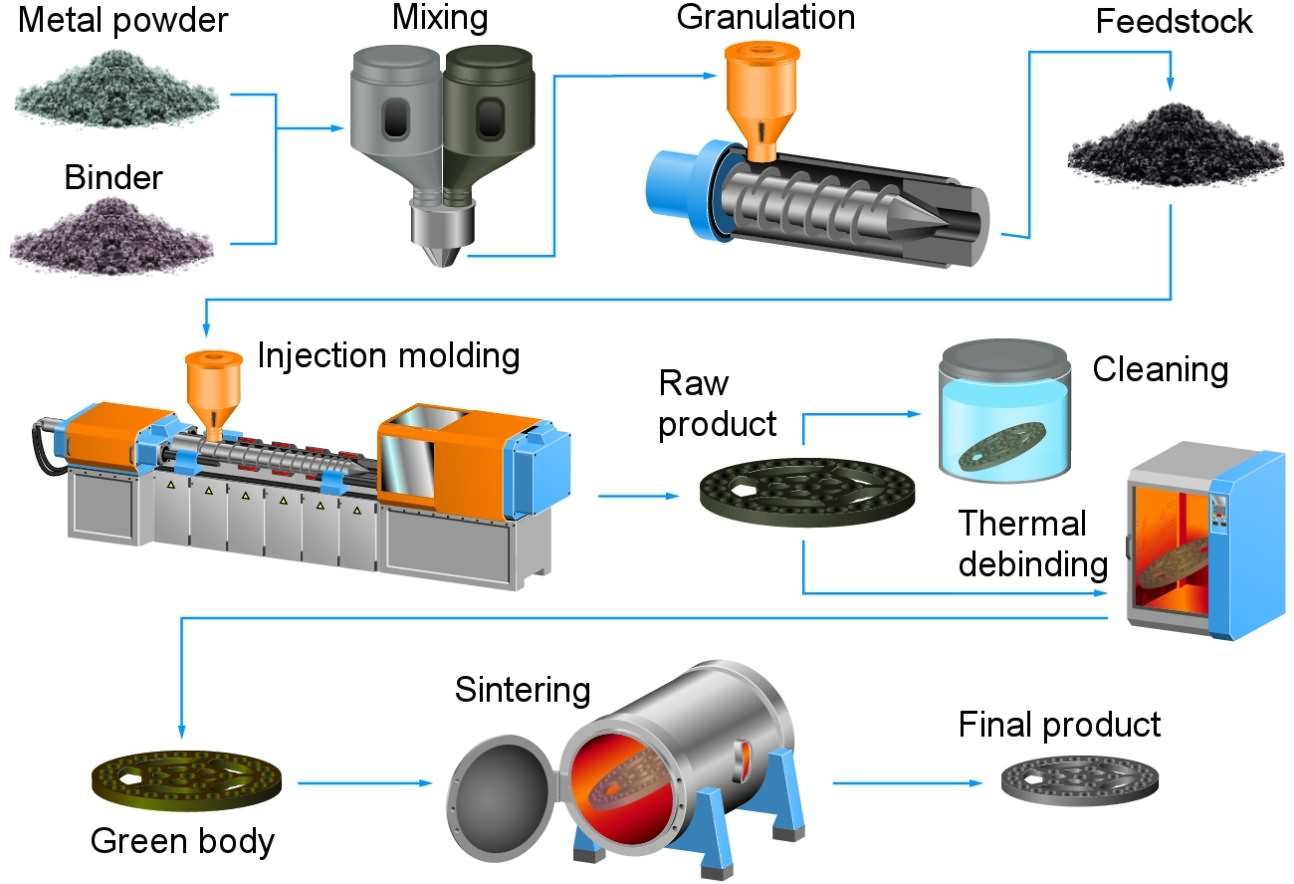

MIM es moldeo por inyección de metal, un proceso de trabajo de metales en el que se mezcla metal en polvo fino con material aglutinante para crear una "materia prima" a la que luego se le da forma y se solidifica mediante moldeo por inyección.El proceso de moldeo permite dar forma a piezas complejas y de gran volumen en un solo paso.Después del moldeo, la pieza se somete a operaciones de acondicionamiento para eliminar el aglutinante (desaglomerado) y densificar los polvos.Los productos terminados son pequeños componentes utilizados en muchas industrias y aplicaciones.

Debido a las limitaciones actuales del equipo, los productos deben moldearse utilizando cantidades de 100 gramos o menos por “inyección” en el molde.Esta inyección se puede distribuir en múltiples cavidades, lo que hace que MIM sea rentable para productos pequeños, complejos y de gran volumen, que de otro modo serían costosos de producir.La materia prima MIM puede estar compuesta de una gran cantidad de metales; en primer lugar, el material más común son los aceros inoxidables, que se utilizan ampliamente en la metalurgia de polvos, pero ahora algunas empresas dominan la tecnología de producción madura que utiliza aleaciones de latón y tungsteno como material y fabrican el MIM. Los productos tienen más rendimiento y un amplio uso en diversas industrias.KELU es quien tiene la capacidad de utilizar latón, tungsteno y aceros inoxidables como materiales MIM para la producción en masa.Después del moldeo inicial, se elimina el aglutinante de la materia prima y las partículas de metal se unen por difusión y se densifican para lograr las propiedades de resistencia deseadas.

Las ventajas de MIM son la realización de piezas pequeñas con alta eficiencia en la producción en masa y, al mismo tiempo, tener una tolerancia estricta y complejidad.En los productos finales, podemos utilizar diferentes tratamientos superficiales para obtener diferentes efectos superficiales que se ajusten a los diferentes requisitos.

Hora de publicación: 24-abr-2020